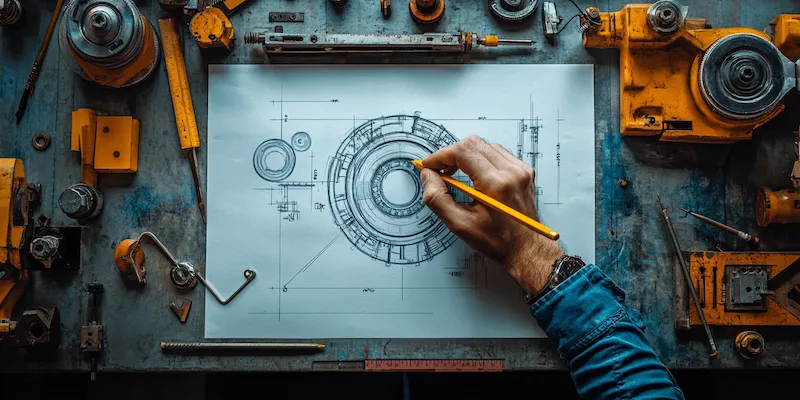

Budowa maszyn to proces, który wymaga starannego planowania oraz przemyślanej koncepcji. Kluczowym etapem jest analiza wymagań, która pozwala określić, jakie funkcje ma spełniać maszyna. W tym etapie inżynierowie muszą zrozumieć potrzeby użytkowników oraz specyfikacje techniczne, które będą miały wpływ na dalsze kroki projektowe. Następnie następuje faza projektowania wstępnego, gdzie tworzone są pierwsze szkice i modele koncepcyjne. Ważne jest, aby w tym momencie uwzględnić wszystkie aspekty ergonomiczne oraz bezpieczeństwa, co ma kluczowe znaczenie dla przyszłego użytkowania maszyny. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. W tej fazie inżynierowie korzystają z zaawansowanych programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D. Po zakończeniu projektowania następuje etap prototypowania, gdzie powstaje pierwszy model maszyny, który jest testowany pod kątem funkcjonalności i wydajności.

Jakie technologie są wykorzystywane w budowie maszyn

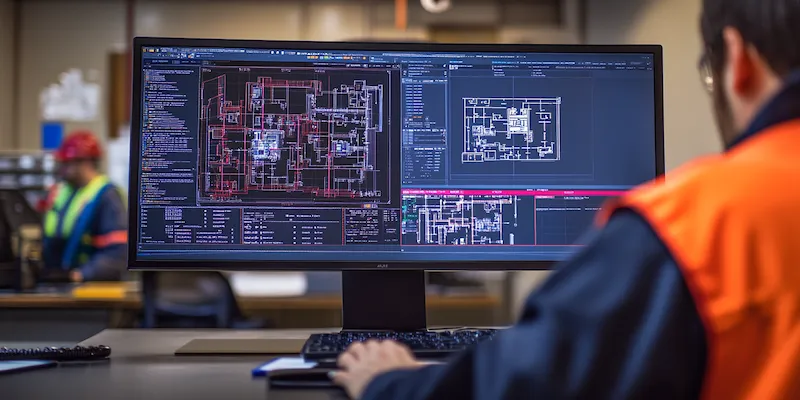

W dzisiejszych czasach budowa maszyn opiera się na wielu nowoczesnych technologiach, które znacznie usprawniają proces projektowania i produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala inżynierom na tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki temu można zidentyfikować potencjalne problemy i wprowadzić zmiany na etapie projektowania, co oszczędza czas i koszty związane z późniejszymi modyfikacjami. Inną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie i produkcję części zamiennych. Drukarki 3D pozwalają na tworzenie skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami obróbczej. Warto również wspomnieć o automatyzacji procesów produkcyjnych, która zwiększa wydajność i precyzję wytwarzania maszyn. Roboty przemysłowe oraz systemy CNC (komputerowo sterowane maszyny) odgrywają kluczową rolę w nowoczesnej produkcji, eliminując błędy ludzkie i przyspieszając cały proces.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się budową maszyn i ich projektowaniem, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz elektroniki. Zrozumienie zasad działania różnych mechanizmów oraz właściwości materiałów jest kluczowe dla tworzenia efektywnych rozwiązań inżynieryjnych. Ponadto umiejętność posługiwania się oprogramowaniem CAD jest nieodzowna w nowoczesnym projektowaniu maszyn. Inżynierowie powinni być biegli w tworzeniu modeli 3D oraz przeprowadzaniu symulacji, co pozwala na lepsze zrozumienie zachowań maszyny w różnych warunkach pracy. Umiejętności analityczne są również niezwykle ważne; inżynierowie muszą być zdolni do oceny danych i wyciągania logicznych wniosków na podstawie przeprowadzonych testów oraz analiz. Nie można zapominać o umiejętnościach komunikacyjnych, które są niezbędne do efektywnej współpracy z innymi członkami zespołu oraz klientami.

Jakie są najczęstsze problemy w budowie maszyn

Budowa maszyn to złożony proces, który może napotkać wiele problemów na różnych etapach realizacji projektu. Jednym z najczęstszych wyzwań jest niewłaściwe określenie wymagań klienta na początku projektu. Często zdarza się, że klienci mają niejasne lub zmieniające się oczekiwania, co prowadzi do konieczności wprowadzania poprawek w późniejszych fazach projektowania. Takie sytuacje mogą znacząco wydłużyć czas realizacji oraz zwiększyć koszty produkcji. Innym istotnym problemem jest wybór niewłaściwych materiałów, które mogą nie spełniać wymagań dotyczących wytrzymałości czy odporności na warunki pracy. Zastosowanie nieodpowiednich komponentów może prowadzić do awarii maszyny oraz jej przedwczesnego zużycia. Kolejnym wyzwaniem są błędy w obliczeniach inżynieryjnych, które mogą skutkować poważnymi konsekwencjami, takimi jak uszkodzenie maszyny lub zagrożenie dla bezpieczeństwa użytkowników. Warto również zwrócić uwagę na kwestie związane z regulacjami prawnymi i normami bezpieczeństwa, które muszą być przestrzegane w procesie budowy maszyn.

Jakie są przyszłe trendy w projektowaniu maszyn

Przyszłość budowy maszyn i ich projektowania będzie z pewnością kształtowana przez rozwój technologii oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest coraz większe wykorzystanie sztucznej inteligencji (AI) w procesach projektowych i produkcyjnych. AI ma potencjał do automatyzacji wielu rutynowych zadań, co pozwala inżynierom skupić się na bardziej kreatywnych aspektach projektowania. Dzięki algorytmom uczenia maszynowego możliwe będzie również przewidywanie awarii oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Innym istotnym trendem jest rosnąca popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn. Firmy coraz częściej poszukują sposobów na ograniczenie wpływu swojej produkcji na środowisko, co prowadzi do stosowania materiałów biodegradowalnych oraz energooszczędnych technologii. Warto również zauważyć, że rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania i zarządzania maszynami w czasie rzeczywistym, co pozwoli na lepszą kontrolę nad ich działaniem oraz szybsze reagowanie na ewentualne problemy.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa różne, ale ściśle powiązane etapy procesu inżynieryjnego. Projektowanie odnosi się głównie do fazy koncepcyjnej, gdzie inżynierowie opracowują plany i modele maszyny, uwzględniając jej funkcje, parametry techniczne oraz wymagania użytkowników. W tej fazie kluczowe jest zastosowanie narzędzi CAD oraz symulacji komputerowych, które pozwalają na wizualizację projektu i ocenę jego wykonalności. Projektanci muszą również brać pod uwagę aspekty ergonomiczne oraz bezpieczeństwo użytkowników, co wpływa na końcowy kształt maszyny. Budowa maszyn natomiast to etap realizacji projektu, który obejmuje produkcję komponentów, ich montaż oraz testowanie gotowego urządzenia. W tym etapie kluczowe jest zastosowanie odpowiednich technologii produkcji oraz zapewnienie wysokiej jakości wykonania wszystkich elementów maszyny. Różnice te są istotne, ponieważ każda z tych faz wymaga innych umiejętności i wiedzy specjalistycznej.

Jakie są zalety korzystania z nowoczesnych narzędzi w budowie maszyn

Korzystanie z nowoczesnych narzędzi w budowie maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla całego procesu produkcyjnego. Przede wszystkim nowoczesne oprogramowanie CAD umożliwia szybkie tworzenie precyzyjnych modeli 3D, co znacznie przyspiesza etap projektowania. Dzięki temu inżynierowie mogą łatwo wprowadzać zmiany oraz testować różne warianty konstrukcyjne bez konieczności fizycznego prototypowania każdego rozwiązania. To oszczędza czas i zasoby finansowe firmy. Kolejną zaletą jest możliwość przeprowadzania symulacji komputerowych, które pozwalają na analizę zachowań maszyny w różnych warunkach pracy jeszcze przed jej wyprodukowaniem. Tego rodzaju analizy pomagają wykrywać potencjalne problemy i optymalizować konstrukcję maszyny już na etapie projektowania. Dodatkowo nowoczesne technologie takie jak druk 3D umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych części zamiennych bez dużych nakładów finansowych czy czasowych. Automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych zwiększa wydajność oraz precyzję montażu maszyn, co przekłada się na lepszą jakość końcowego produktu.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów związanych z budową maszyn i ich użytkowaniem. Kluczowym elementem tego procesu jest przestrzeganie norm i regulacji dotyczących bezpieczeństwa pracy oraz ochrony zdrowia użytkowników. Inżynierowie muszą uwzględniać zasady ergonomii podczas projektowania maszyn, aby minimalizować ryzyko urazów związanych z ich obsługą. Ważnym krokiem jest także przeprowadzanie szczegółowych analiz ryzyka przed rozpoczęciem produkcji maszyny; identyfikacja potencjalnych zagrożeń pozwala na wdrożenie odpowiednich środków ochrony już na etapie projektowania. Kolejnym istotnym aspektem jest zapewnienie odpowiednich zabezpieczeń mechanicznych oraz elektronicznych w gotowych urządzeniach; to może obejmować systemy awaryjnego zatrzymania czy osłony chroniące użytkowników przed kontaktami z ruchomymi częściami maszyny. Regularne przeglądy techniczne oraz konserwacja urządzeń są również kluczowe dla zapewnienia ich bezpiecznej eksploatacji przez długi czas.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn są znaczące i mają wpływ na efektywność całego procesu produkcyjnego. Tradycyjne metody często opierały się na ręcznej obróbce materiałów oraz prostych narzędziach mechanicznych, co wiązało się z dużym nakładem czasu i pracy ludzkiej. Proces ten był mniej elastyczny i trudniejszy do dostosowania do zmieniających się potrzeb rynku czy specyfikacji klientów. Nowoczesne metody natomiast wykorzystują zaawansowane technologie takie jak CAD/CAM czy automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych; te innowacje znacznie zwiększają wydajność oraz precyzję produkcji. Dzięki zastosowaniu druku 3D możliwe jest szybkie prototypowanie skomplikowanych części bez konieczności inwestowania w drogie formy czy narzędzia skrawające; to pozwala firmom reagować szybko na zmieniające się wymagania klientów i skraca czas realizacji zamówień.